Gemelo Digital de Planta

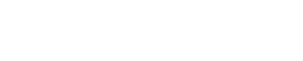

Navantia, en el marco del Gemelo Digital de Planta, está inmersa en un programa de modernización y mejora de las instalaciones de las factorías de la Ría de Ferrol, ahondando en el proceso de renovación de sistemas e integración de información, que parte de una plataforma SCADA de última generación basada en WinCC OA de SIEMENS que integra los subsistemas auxiliares y de soporte del astillero en el nuevo Centro de Control Integrado (CCI).

La Transformación Digital es un pilar fundamental en la concepción, objetivos, diseño y ejecución de esta actuación que, aprovechando la revolución digital de la industria y la tecnología más vanguardista, se está materializando en una auténtica Gestión Industrial de Planta 4.0

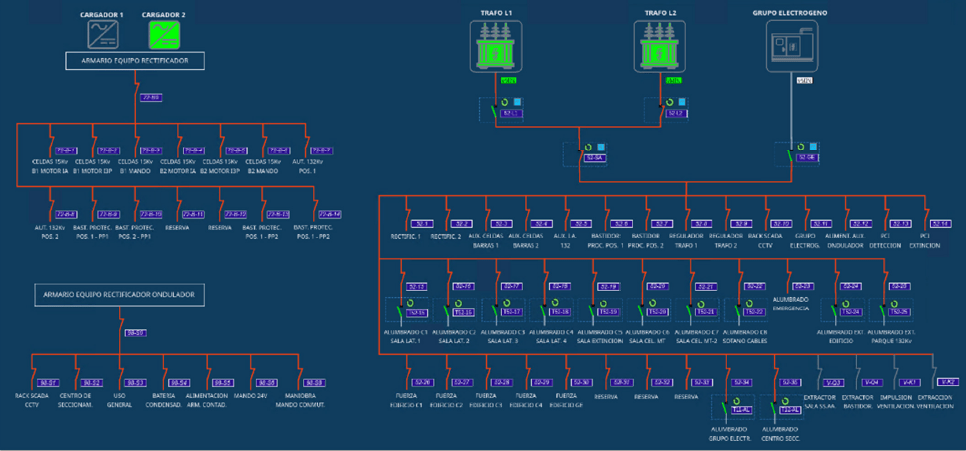

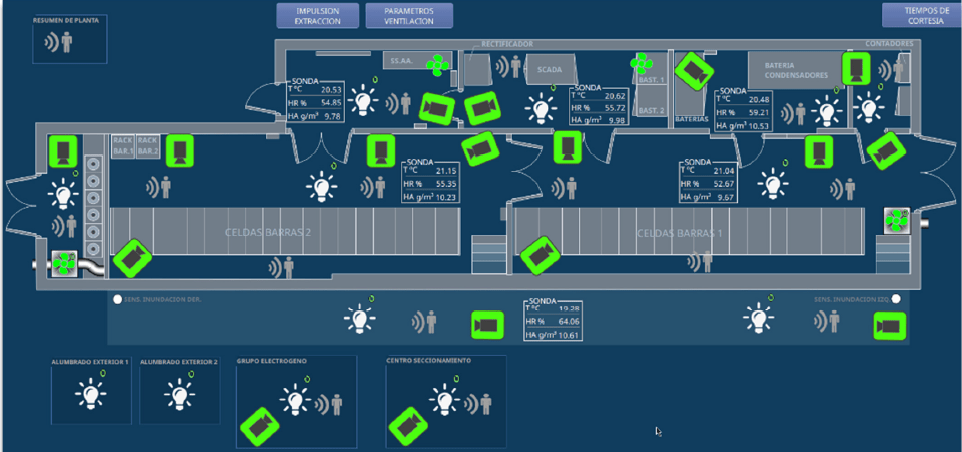

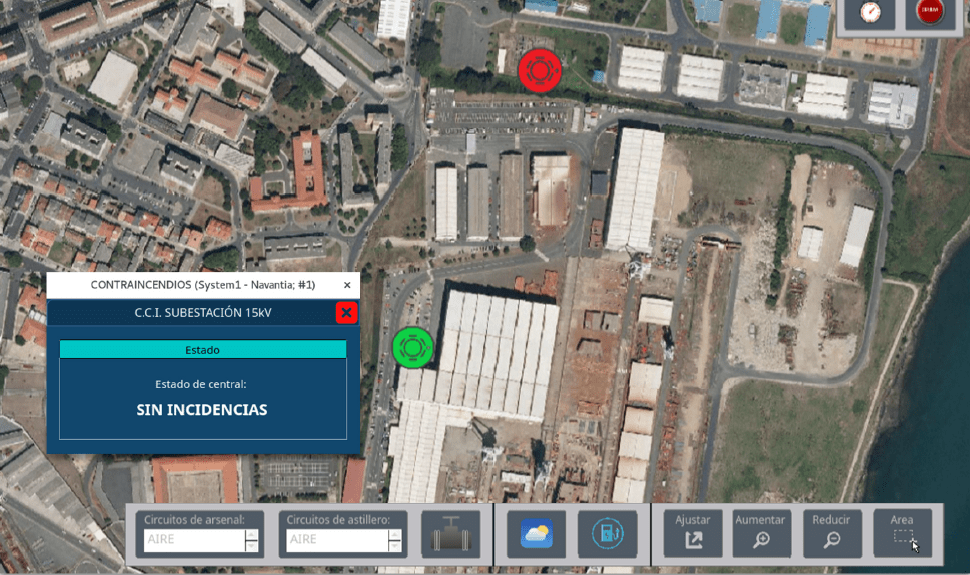

Figura 1. Pantalla principal del sistema

Centro de Control Integrado

El Centro de Control Integrado se encarga de la operación de sistemas, captación, procesado y análisis en tiempo real de múltiples parámetros de los diferentes subsistemas que componen la red OT-IT, desde datos de los centros de transformación de los astilleros (caídas de tensión, variaciones en el suministro, etc.), centralitas contraincendios o redes de suministro de gases y fluidos, datos meteorológicos (velocidad del viento, temperatura, etc.).

Estos datos pasan a través de una topología de red compleja, multicapa y cibersegura para ser volcados en la Plataforma Digital de Navantia para Big Data y Analítica de Datos, creada bajo el paraguas de MindSphere.

Figura 2. Arquitectura CCI

Subsistemas integrados en el Centro de Control Integrado

Subestación de Transformación de 132 kV

Your Content Goes Here

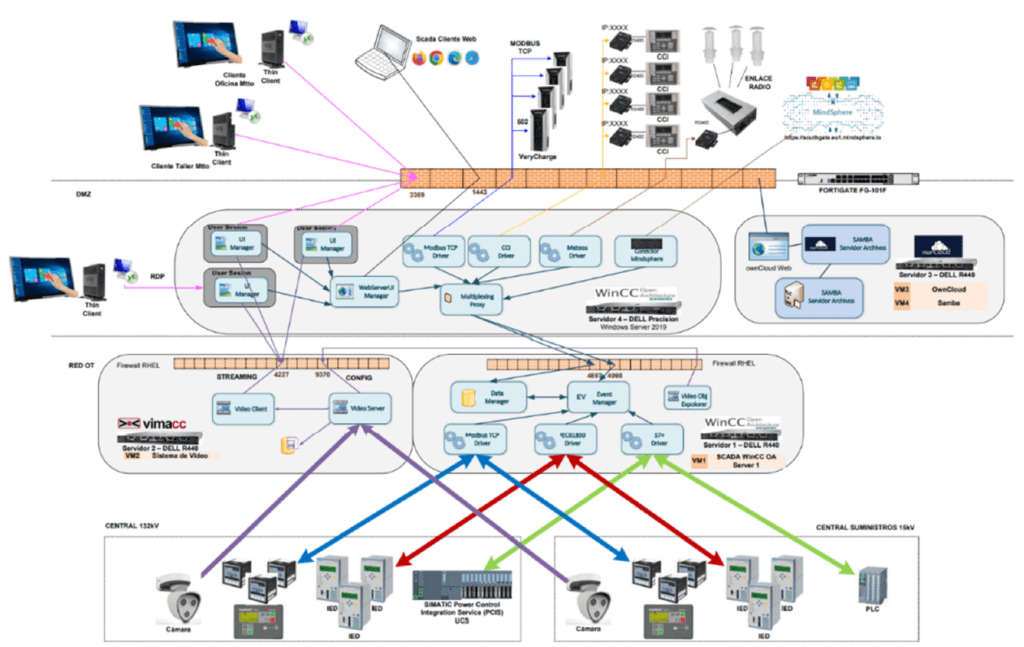

El Astillero de Ferrol dispone de una subestación de transformación de 132 kV a 15 kV que se encarga de transformar y distribuir la electricidad del exterior a los distintos centros de suministro eléctrico ubicados en el astillero.

Esta instalación se ha renovado completamente, actualizando el edificio, las barras y semibarras, los interruptores y el conexionado, los circuitos, los accesos, el parque de intemperie y recinto así como los protocolos de acceso y maniobra, integrándola en el Centro de Control Integrado a través de su plataforma SCADA, permitiendo la supervisión y telemando remoto de interruptores, seguimiento de alarmas, análisis histórico de datos, control termográfico de la instalación, CCTV e integración en la red IT de Navantia, maximizando y priorizando la seguridad y la prevención de riesgos laborales en cada una de las actuaciones con alta tensión.

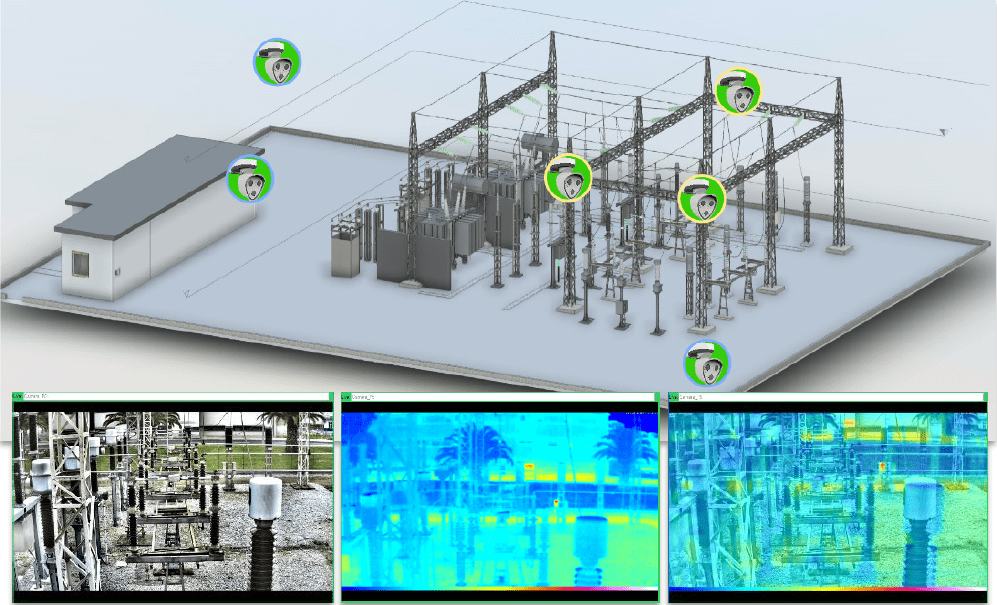

Figura 3. Modelo 3D de la subestación

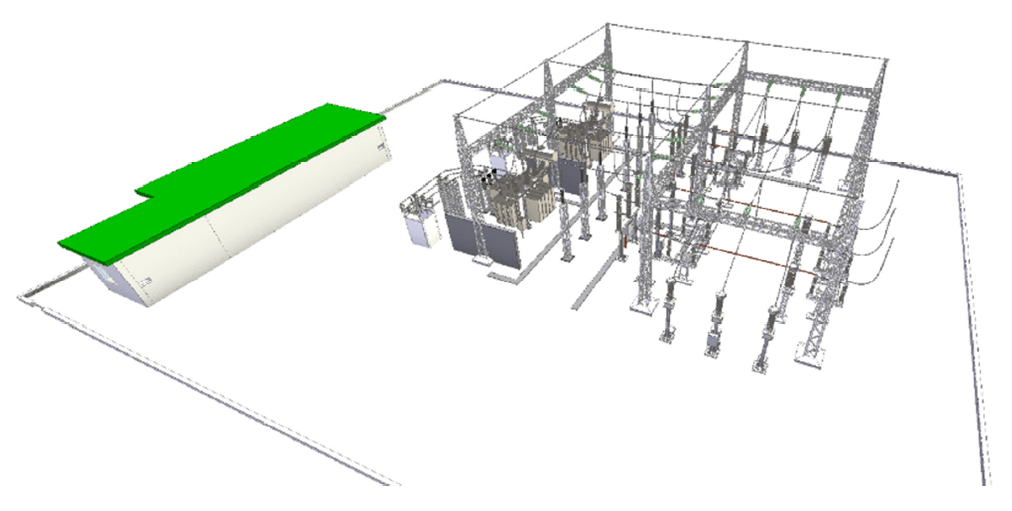

Figura 4. Pantalla de SCADA. Esquema eléctrico de la red de 132 kV, con detalle de temperaturas del trafo nº2

Se han instalado celdas de interruptores de potencia aislados libres de mantenimiento, envolvente metálica, insensibilizadas ante condiciones ambientales agresivas, como aire salino, humedad, polvo o condensación, y protegidas contra la penetración de cuerpos extraños, como polvo, contaminación, animales pequeños o humedad, proporcionando máxima seguridad de suministro, seguridad del personal o estanquidad de por vida.

Figura 5. Pantalla del esquema eléctrico de la subestación

Todos los circuitos de la subestación, incluidos los de baja tensión asociados a servicios auxiliares están dispuestos para maniobra en remoto desde el Centro de Control Integrado, eliminando riesgos de exposición a arco eléctrico, choque eléctrico, explosión de una celda o de un seccionador por fallo de atmósfera aislante.

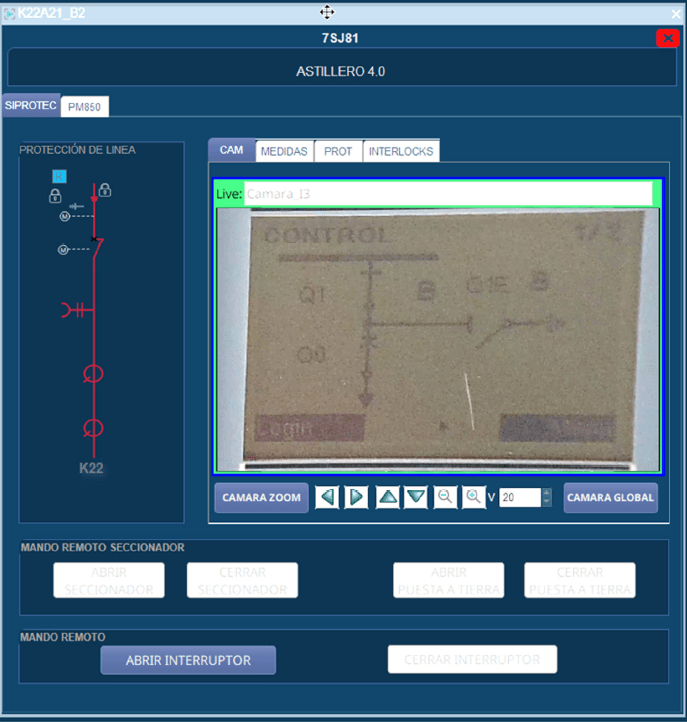

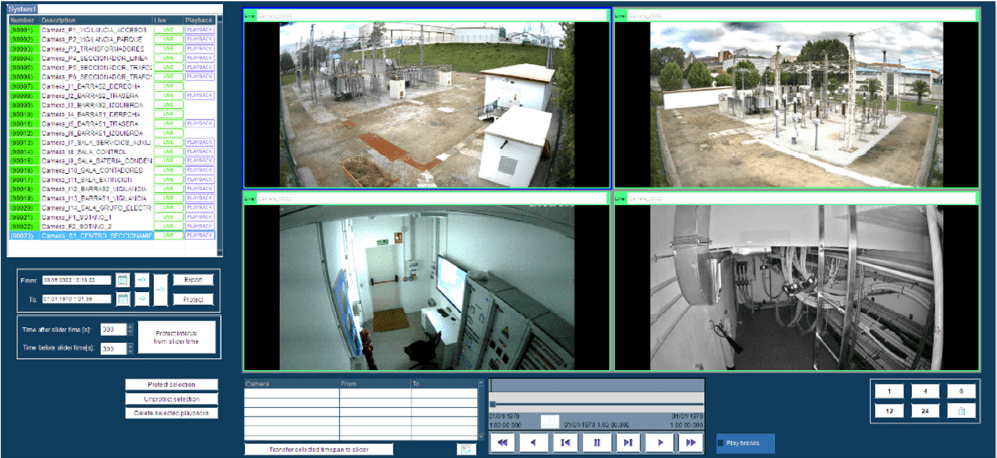

El CCTV permite la visualización en alta definición de cada una de las maniobras, tanto en 132 kV como en 15 kV, para su seguimiento en tiempo real.

Figura 6. Maniobra en remoto de una celda de 15 KV

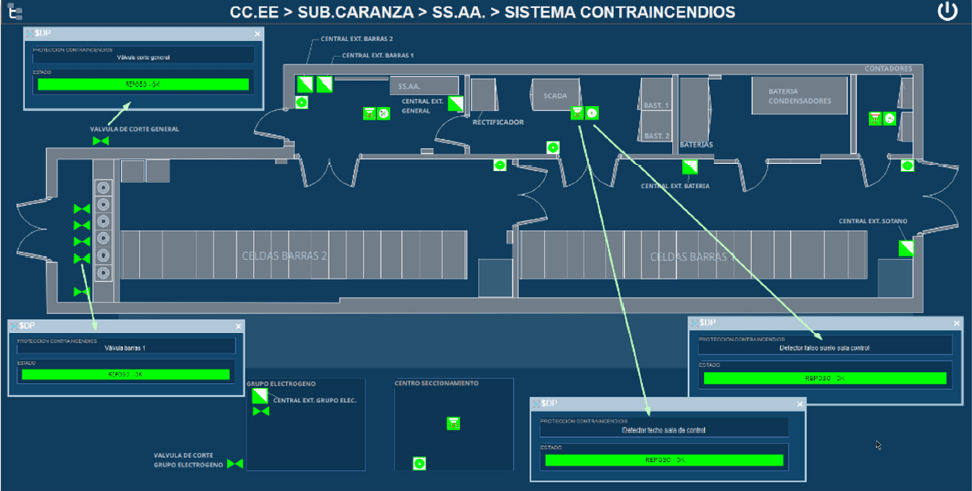

Figura 7. Visualización del estado del sistema contraincendios de la subcentral

La subcentral cuenta con un complejo sistema contraincendios compuesto por múltiples sensores, pulsadores, centralitas y un sistema de extinción por inundación de CO2, monitorizado en tiempo real, verificando el estado de cualquier componente del sistema desde el Centro de Control Integrado.

En caso de incendio, el sistema dispara una extinción sectorizada por desplazamiento de oxígeno mediante inundación de CO2, activando la apertura automática de válvulas de racks de botellas de dióxido de carbono. Existe una válvula de corte general, de accionamiento manual con enclavamiento LO-TO.

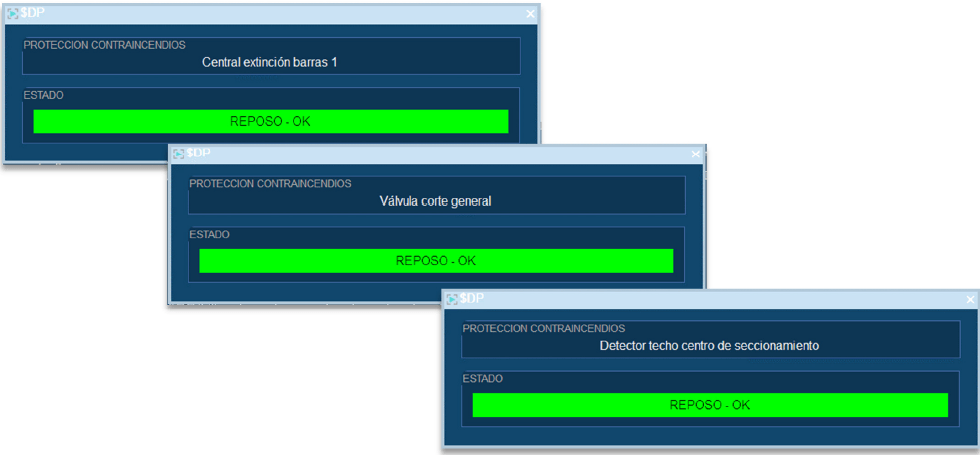

Figura 8. Detalles de estado de centralita, válvula de corte general y detector de techo

Figura 9. Puntos de control de temperatura y humedad de la estancia, así como sensores de presencia, controles

de iluminación, cámaras CCTV, ventiladores y configuración de parámetros

Para garantizar unas óptimas condiciones ambientales, la instalación dispone de sensores de temperatura, humedad absoluta y humedad relativa en cada sala que activan automáticamente, si se superan los umbrales definidos, un sistema de ventiladores y otro sistema de impulsión y extracción para la renovación del aire en la estancia de temperatura y humedad.

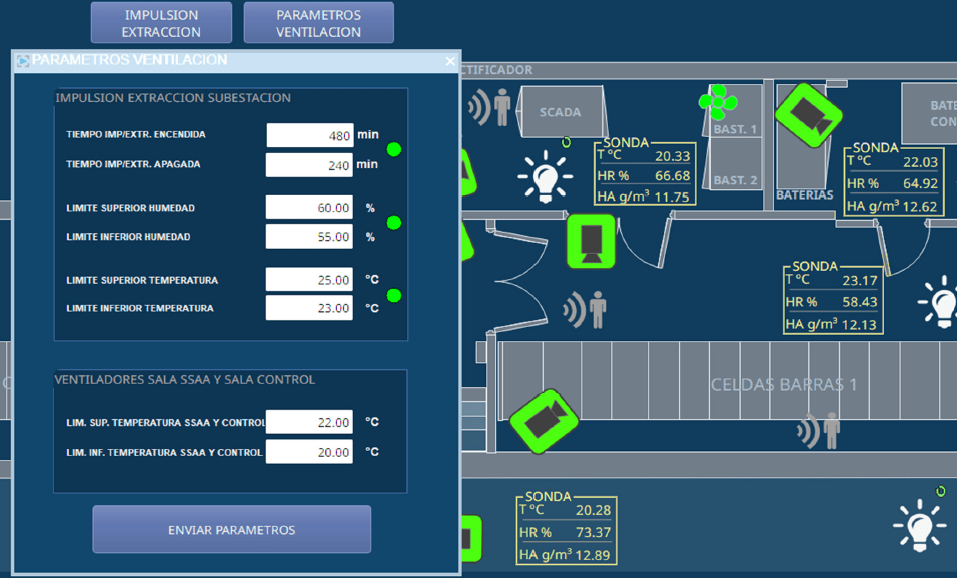

Figura 10. Detalle de parámetros de ventilación y puntos de control de temperatura y humedad de la estancia

Figura 11. Cámaras termográficas y 4K de la subestación

Un sistema de cámaras termográficas supervisa las zonas críticas del parque de intemperie susceptibles de control térmico: transformadores, seccionadores, etc.

Además, dispone de una red de cámaras 4K que permiten tanto la visualización en tiempo real de las instalaciones y su entorno, como el almacenamiento y reproducción de las grabaciones.

Figura 12. Cámaras 4K de la subestación y control de reproducción

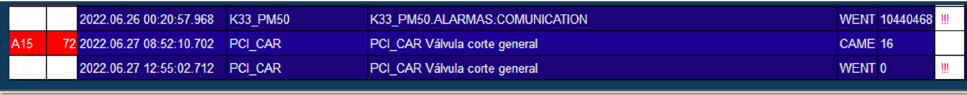

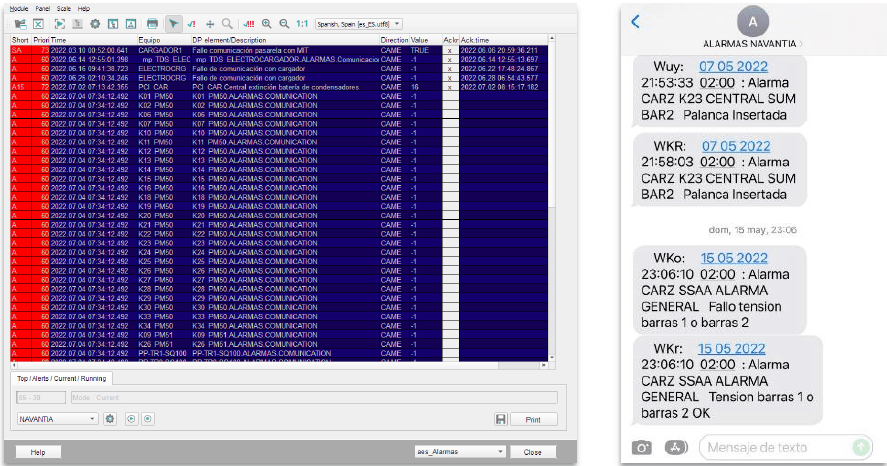

La plataforma SCADA gestiona las alarmas que se generan en el sistema, disponiendo un visor permanente en la zona inferior de la interfaz donde se muestran las alarmas más recientes pendientes de acuse. Cuenta además con un sistema de envío de notificaciones y alertas por SMS.

Figura 13. Visor permanente de alarmas pendientes de acuse

Figura 14. Panel de gestión de alarmas y ejemplo de SMS

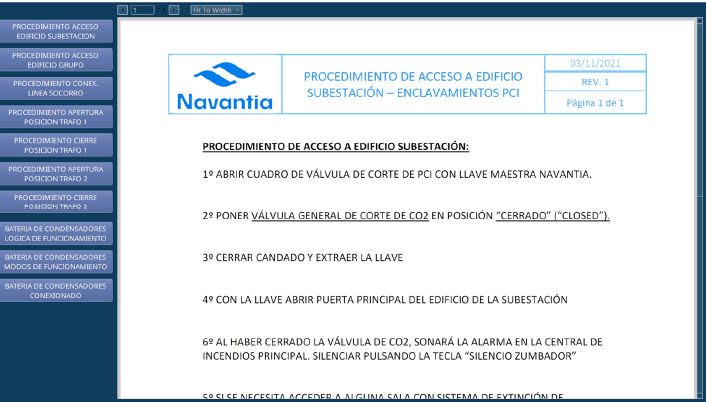

Se han revisado y adaptado, desde el punto de vista operativo y de seguridad, todos los protocolos y procedimientos de acceso al edificio, la conexión de líneas, la apertura y cierre de posición de transformadores de 132/15 kV o la lógica de funcionamiento de los condensadores, poniendo a disposición de los usuarios de la plataforma toda la documentación relacionada.

Figura 15. Documentación accesible desde la plataforma

Sistema de Red Eléctrica de 15 kV

Desde la subcentral 132/15 kV de Caranza se suministra alimentación de 15 kV y 50 Hz a los diferentes centros de transformación y puestos anexos distribuidos por la factoría.

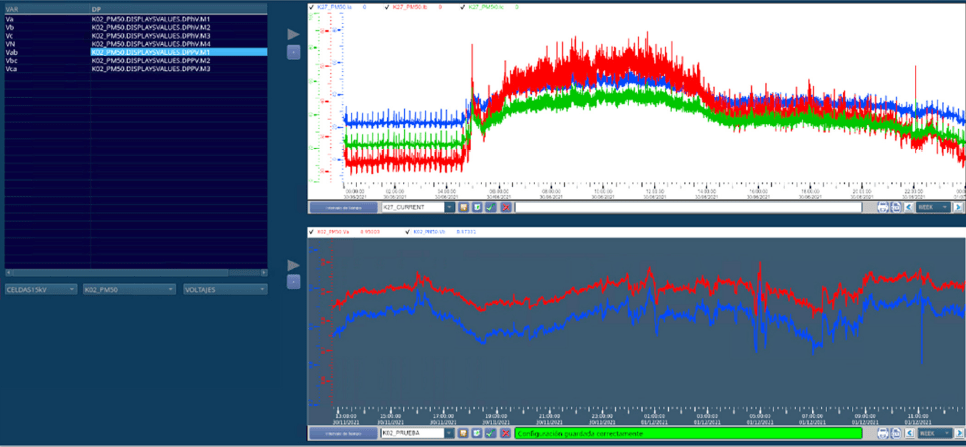

Tanto los centros de transformación como sus conexiones están sensorizados y publicando los distintos parámetros que se controlan en la plataforma WinCC OA.

Las corrientes, voltajes, potencias y energías de toda la red de 15 kV se registran y grafican en tiempo real, proporcionando información de alto valor para detección de perturbaciones y anomalías en la red. Estas son debidas a causas externas tales como las tormentas eléctricas o fuertes vientos, o causas internas como cortocircuitos o maniobras de elementos de la red.

Figura 16. Análisis de diferentes parámetros de la red 15 kV

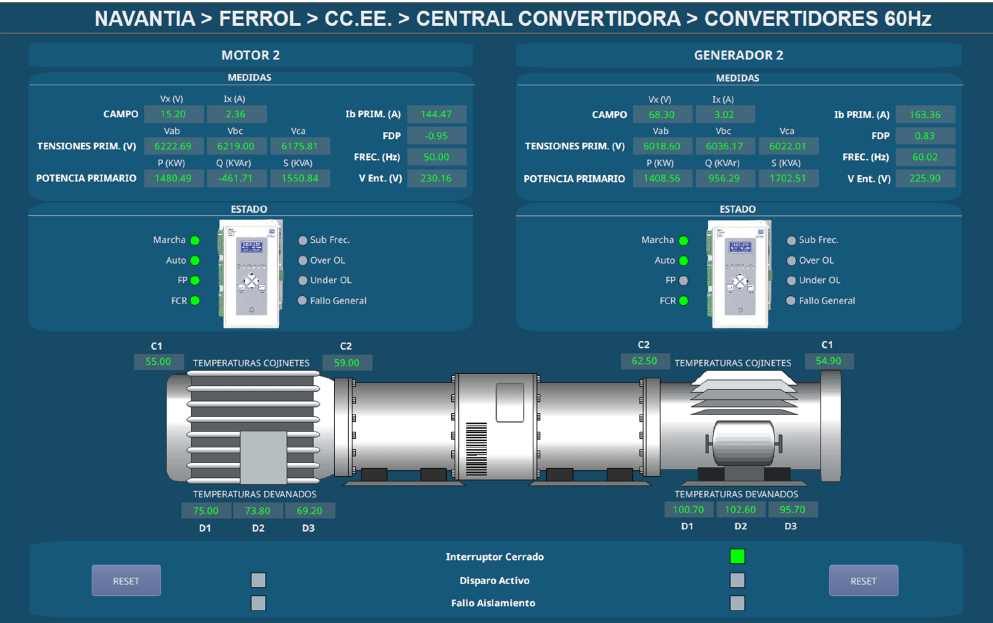

Sistema de Suministro a Buques en 60 Hz

Los 4 convertidores existentes en Astillero de Ferrol, 2 de 1.500 kW y 2 de 2.500 kW, transforman la tensión de 15 kV y 50 Hz a 6 kV y 60 Hz, que a su vez es nuevamente transformada a los 440 V con los que se da suministro

a los buques, manteniendo la frecuencia de 60 Hz.

Figura 17. Distribución a convertidores 50/60 Hz

Figura 18. Diagrama de la central convertidora con información en tiempo real de parámetros eléctricos, de temperaturas, estados, etc.

Sistema de Control de Gases en Planta

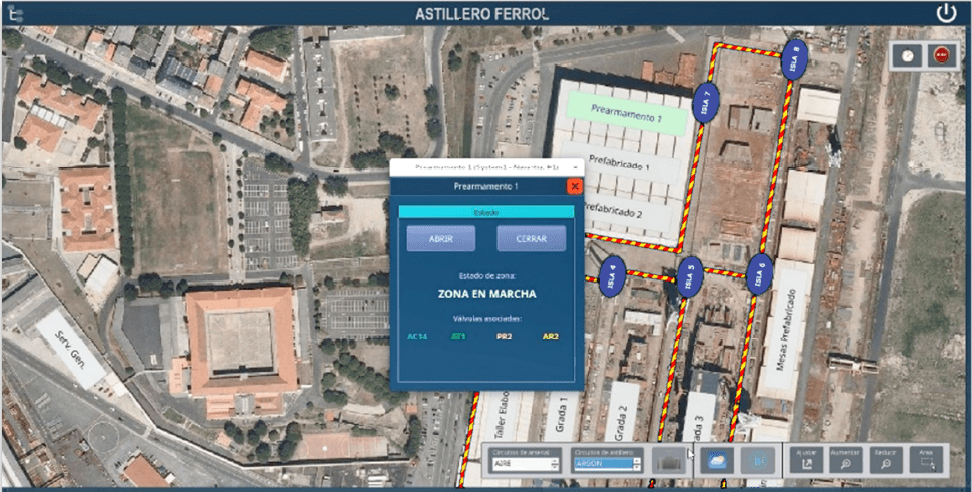

La red de gases del Astillero de Ferrol se compone de 150 válvulas motorizadas que disponen de controladores que pueden ser operadas desde el Centro de Control Integrado por un usuario autorizado.

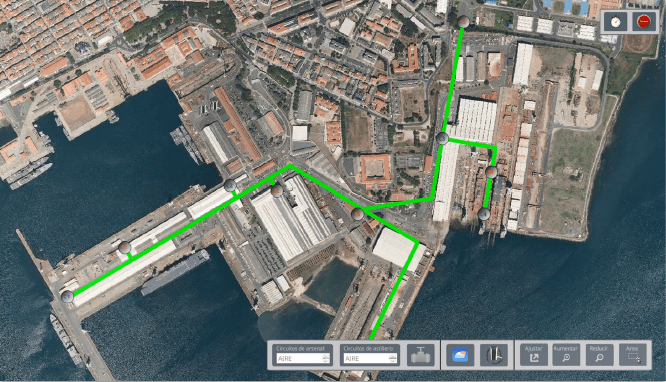

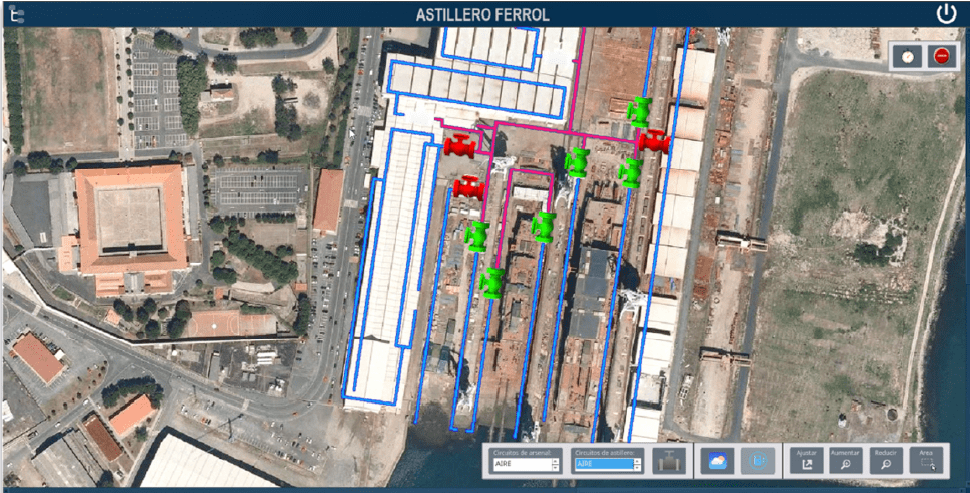

Los circuitos de gases han sido representados sobre ortofoto del astillero, de tal forma que puedan visualizarse en planta las distintas zonas e islas de válvulas dispuestas a lo largo del astillero.

Figura 19. Red de Gases y actuación sobre una válvula en el SCADA

Sistema Contraincendios en Planta

Los Astilleros de Navantia en la Ría de Ferrol, con sus divisiones de Construcción Naval, Reparaciones, Fábrica de Turbinas y Construcción de Plataformas Offshore, ocupan una superficie que ronda los 2.000.000 m2. Estas instalaciones cuentan con edificios de talleres, oficinas y centros de trabajo con 32 centrales de detección de incendios conectados e integradas en la plataforma SCADA.

Figura 20. Pantalla SCADA detectores Contra Incendios

Desde el Centro de Control Integrado se puede visualizar en tiempo real el estado de cada centralita, mediante un código intuitivo de colores, que alterna entre las tres posibles incidencias de cada centralita. Además, se guardan datos históricos de todas las incidencias registradas en cada central de detección.

Figura 21. Estados de las centrales de detección de incendios

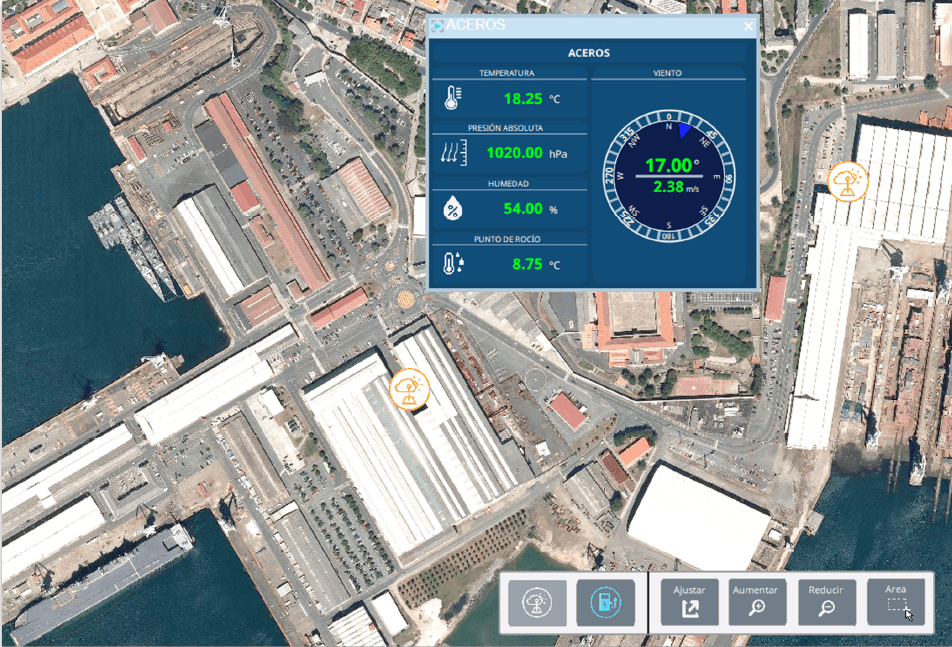

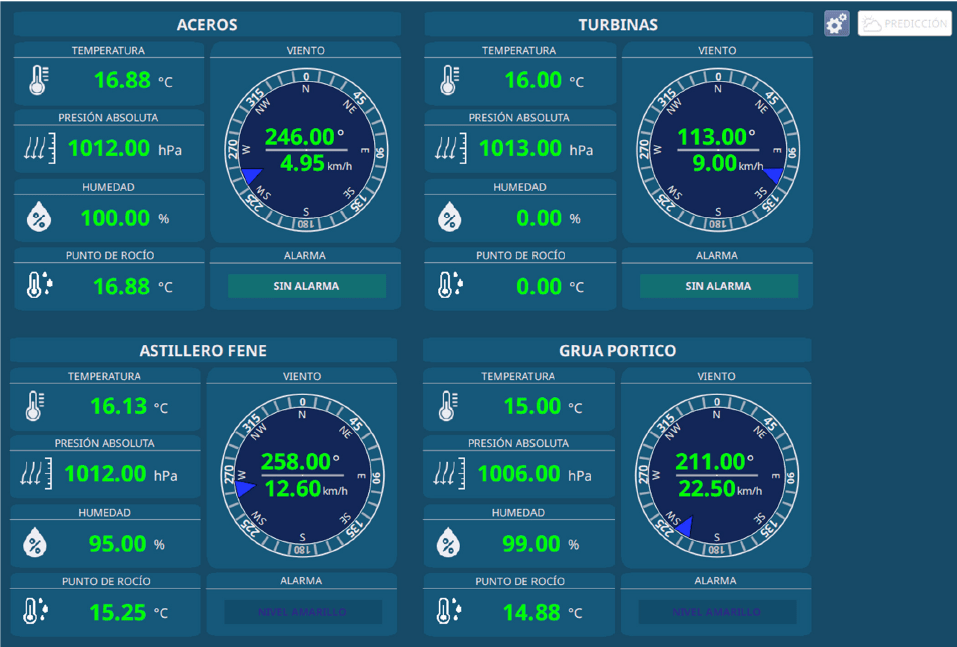

Red de Estaciones Meteorológicas

Los Astilleros de Ferrol y Fene disponen de 4 estaciones meteorológicas, 2 en Ferrol y 2 en Fene. Los datos recabados se registran y visualizan en el SCADA con gráficos en tiempo real, registro de históricos y sistemas de alarma.

Entre los parámetros registrados están la temperatura, dirección y velocidad del viento, presión absoluta, humedad

y punto de rocío. Este subsistema notifica alarmas SMS en caso de fuertes vientos o temporal.

Figura 22. Estaciones meteorológicas del Astillero de Ferrol

Figura 23. Estaciones meteorológicas de Ria de Ferrol

Sistema de Comunicación de las Grúas

Los Astilleros de la Ría de Ferrol disponen de un gran número de grúas y tienen su espacio en el SCADA para la recogida y tratamiento de datos de la automatización del equipo, y su posterior envío a MindSphere para su analítica.

Para minimizar las incidencias que puedan subyacer en un ambiente de morfología fundamentalmente metálica, se ha optado por emplear tecnología de cable radiante de ondas guiadas instalado a lo largo de la vía carrilera, en una zona con baja interferencia, frente a la topología más tradicional de cobertura wifi, puntos de acceso fijos y antenas omnidireccionales.

Se dotará a las grúas de cámaras de forma que permita la grabación de todas las maniobras efectuadas.

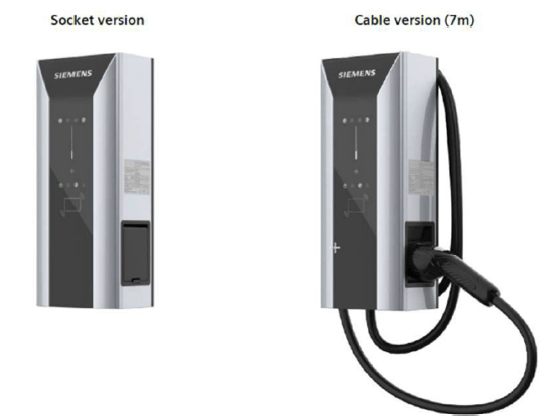

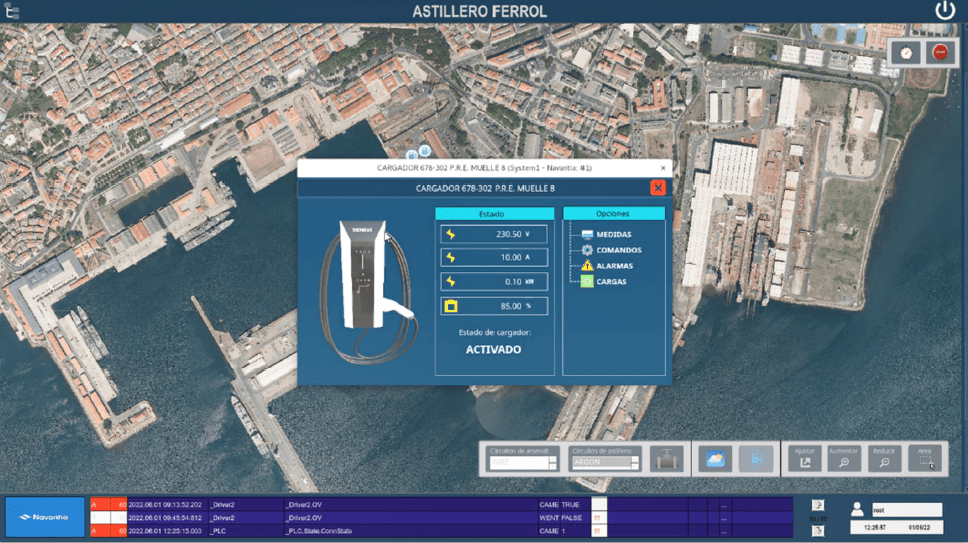

Red de Electro Cargadores

Uno de los últimos proyectos de los Astilleros de la Ría de Ferrol ha sido la instalación de 27 postes de carga de vehículos eléctricos repartidos por ambos astilleros. Este proyecto facilita la transición a un mundo electrificado y sostenible tanto de los astilleros como de sus trabajadores.

Estos postes electro cargadores tienen implementado un lector RFID que permita la identificación del conductor del vehículo a cargar, el control y el registro de los consumos de cada usuario.

Figura 24. Electro cargadores Siemens VersiCharge AC Wallbox IEC instalados

Figura 25. Pantalla SCADA de los Electro cargadores del CCI

Continuidad del Proyecto CCI

El Centro de Control Integrado es una realidad. Se encuentra completamente operativo mientras sigue alcanzando nuevas etapas de su evolución y desarrollo, no sólo en la integración de subsistemas.

La propia estancia del centro evoluciona hacia la Sala del Centro de Control Integrado, con dos zonas de terminales, una zona de terminal maestro y una zona colaborativa para el análisis participativo de los datos considerados, dentro de

un espacio acristalado con acceso restringido.

Figura 26. Sala de Centro de Control Integrado

El Centro de Control Integrado persigue la mejora constante de su infraestructura, aumentando los elementos, equipos e instalaciones integradas, así como los parámetros sensorizados asociados de toda la planta, persiguiendo el objetivo del Gemelo Digital de Planta y optimizando la agilidad y la seguridad de la operativa y maniobra con la prevención de riesgos laborales en todos los servicios industriales.

Figura 27. Terminal maestro del CCI. Ría de Ferrol

Síntesis

La optimización de la gestión de planta y mantenimiento es un requisito de prioridad absoluta en todas y cada una de las actuaciones del departamento de Transformación Digital e Industrial de Navantia Ría de Ferrol. La Gestión Industrial de Planta se ve evolucionada y potenciada en una autentica crisálida digital de la mano de la tecnología del Gemelo Digital de Planta, incidiendo en los puntos siguientes:

- Aumento sustancial de la seguridad y prevención de riesgos para operarios gracias a las maniobras a distancia de alta tensión, mitigando los riesgos de explosión o arco eléctrico de alto voltaje.

- Verificación visual en remoto y en tiempo real del enclavamiento y consigna de equipos, previa a cualquier actividad de mantenimiento en la red eléctrica de la planta.

- Control completo del entramado eléctrico de la planta, con registro en tiempo real de parámetros de consumo, fasores de corrientes y voltajes, partiendo de la alimentación desde la subestación de 132 kV a central convertidora, puestos de 60 Hz y las diferentes subcentrales de suministro eléctrico, permitiendo la detección temprana y la corrección de anomalías en la red, minimizando riesgos.

- Sistema centralizado de control del sistema de detección contraincendios de la planta, con las consiguientes alarmas en caso de centralitas no operativas o detección de incendio.

- Control en remoto de las válvulas de todos los circuitos de gases y fluidos de la planta, centralizando y visualizando información de las zonas y el tipo de fluido que tiene disponible, ofreciendo un servicio ágil de proporcionar suministro o de retirarlo en caso de alguna incidencia que comprometa la salud de los trabajadores.

- Integración de las estaciones meteorológicas, que ofrecen información crítica y precisa de las inclemencias del tiempo, derivando en alarmas para casos de condiciones no favorables, como fuertes vientos o temporales.

- Recogida en tiempo real de parámetros de actuación de las grúas y de los cargadores de vehículos eléctricos

- Capacidad de escalado para integrar y centralizar más sistemas y subsistemas.