1. Introducción

El Arsenal Militar, la Escuela de Especialidades Navales Antonio de Escaño y el Astillero de Navantia Ferrol, con sus divisiones de Construcción Naval, Reparaciones y Fábrica de Turbinas, son infraestructuras militares e industriales de alto consumo eléctrico que ocupan una inmensa superficie cercana a 2.000.000 m2, y que poseen una subestación propia para gestionar la demanda eléctrica. Ésta cuenta con una alimentación de 132 kV mediante una línea dedicada desde la subestación de Cornido y una capacidad de transformación de 2 x 15 MVA.

Figura 1. Zona de afectación de alimentación de energía eléctrica en 15 kV

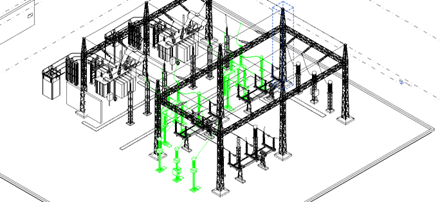

El proyecto de renovación de la subestación de 132 kV /15 kV (30 MVA) e instalación de alimentación alternativa de 10 MVA es una modernización al más alto nivel tecnológico bajo el entorno 4.0, realizado en unas instalaciones del año 1971. El parque de intemperie y el centro de distribución de energía han sufrido una renovación integral para adaptarse a la tecnología actual.

Figura 2. Diseño 3D con tecnología de escaneado 3D y BIM

2. Solución temporal y nueva línea de socorro 10 MVA

En una primera actuación se realiza un by-pass a la instalación eléctrica mediante el montaje provisional y temporal de celdas en dos contenedores marítimos, asegurando de este modo la continuidad y funcionalidad del servicio habitual, mientras se solventa la funcionalidad del edificio de distribución de energía eléctrica.

Figura 3. Subcentrales portátiles provisionales utilizados para el bypass del edificio principal.

Se instala un nuevo centro de seccionamiento que dota al Astillero y a la Armada de una alimentación alternativa en caso de fallo de la alimentación principal. Esta alimentación ha sido probada con éxito durante trabajos de renovación y modernización del parque de intemperie. Dispone de dos líneas de socorro, cada una con capacidad de transporte de 10 MVA, para acometer de manera independiente cada una de las salas de celdas.

Figura 4. Nuevo centro de seccionamiento con nueva alimentación en 15 kV

3. Reforma integral del edificio: salas 1 y 2 redundantes, accesos y perímetro

Se renuevan completamente los accesos y el cierre perimetral con un nuevo enrejado de acero forrado y se instala una nueva escalera de acceso de acero inoxidable AISI-316L, perfiles conformados y chapa estriada. Todos los accesos cuentan con videovigilancia.

Figura 5. Nueva escalera de acceso

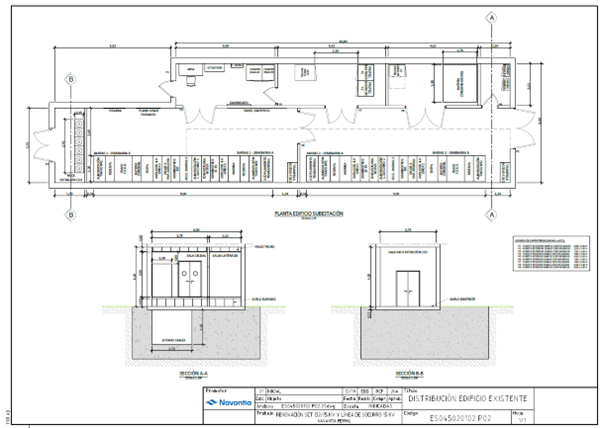

En el edificio se realiza la reforma integral de suelo, paredes, cerramientos, etc. con instalación de suelo elevado registrable, nuevas escaleras de accesos a foso de cables y se construyen dos salas independientes con tabiques y puertas cortafuegos para dotar de redundancia a la instalación, además de diferentes locales independientes para albergar sala de control, servidores, baterías de condensadores, UPS de respaldo y grupo electrógeno externo de 40 kVA para servicios auxiliares en caso de fallo de alimentación general.

Figura 6. Nueva distribución en planta con dos salas principales de operación y control

Todas las estancias se encuentran videovigiladas, poseen renovación de aire y resistencia al fuego EI2 60-C5. El foso se dota de cámaras con visión por infrarrojos, sensores térmicos y de inundación además de sensores de detección de incendio por aspiración.

La sala de control cuenta con una pantalla táctil de 65” para maniobra y supervisión de la instalación, con 3 estaciones cliente distribuidas por el Astillero para acceso remoto.

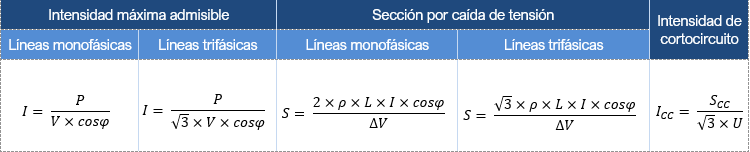

Siguiendo la normativa del REBT, para la instalación eléctrica de los cuadros de servicios auxiliares, una vez verificado la tensión nominal de servicio en CA y en CC, se ha procedido verificando la intensidad máxima admisible de los cables, la sección por caída de tensión y la intensidad de cortocircuito, resultando en la elección de la sección mayor de los tres apartados. Para ello, se han seguido las fórmulas:

4. Aparamenta eléctrica. Interruptores y transformadores de tensión 132 kV

Formado por un conjunto de 34 celdas de media tensión de tipo modular, libres de mantenimiento, de barra simple con aislamiento en SF6, de envolvente metálica y compartimentadas, distribuidas en dos bloques de 17 celdas configuradas en espejo, logrando una redundancia operativa que garantiza el máximo nivel de continuidad del suministro eléctrico ante incidencias.

Figura 7. Vista general de las nuevas salas de operación y control

Cada bloque de celdas recibe las dos líneas de acometida desde los transformadores de potencia del parque de intemperie y una correspondiente a la línea de socorro. Todas las partes metálicas de la celda que no estén en tensión, incluyendo la pantalla de los cables, están conectadas a una barra de tierra, de 200 mm² de sección.

Las celdas están dotadas de un equipo electrónico multifunción de mando y protección, que permite la maniobra de interruptor y seccionador a pie de equipo y de forma remota desde el sistema SCADA de la instalación, así como la visualización y registro de toda la información de estado y parámetros de red. Además, están integradas con los equipos de protección correspondientes a los interruptores de 132 kV y a los transformadores de potencia del parque de intemperie, posibilitando el disparo de los interruptores de las celdas de acometida de transformador.

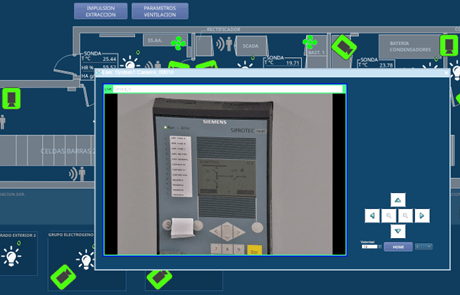

Figura 8. Detalle de acceso remoto por CCTV al panel de supervisión y control de celda.

Las dos posiciones de interruptor del parque de 132 kV disponen de equipos de análisis de altas prestaciones para monitorizar el estado general de la red y verificar la calidad del suministro de energía eléctrica.

Se sustituyen los transformadores de tensión y los antiguos interruptores (1971) de pequeño volumen de aceite (PVA) de 132 kV y se incorporan al SCADA para su maniobra a distancia ganando en seguridad, precisión, fiabilidad y robustez de la instalación.

Todos los circuitos, incluidos los de baja tensión asociados a servicios auxiliares, están dispuestos para manejo en remoto y, en particular, para cada una de las maniobras tanto en 132 kV como en 15 kV el CCTV apunta a la celda o interruptor para visionado de la actuación en tiempo real.

Figura 9. Plano de protecciones de la subestación

Los paneles de control y protección de las celdas de media tensión y los armarios de alta tensión se ha sometido a exhaustivas pruebas y test funcionales. Se verifica la construcción del armario acorde a la ingeniería y se somete a una serie de pruebas funcionales de polaridad de alimentación y actuación de relés auxiliares. Todos los equipos de control y protección se someten a pruebas en las entradas y en las salidas binarias, los circuitos de corriente y tensión, así como los enclavamientos. Los resultados de todas las pruebas realizadas son favorables.

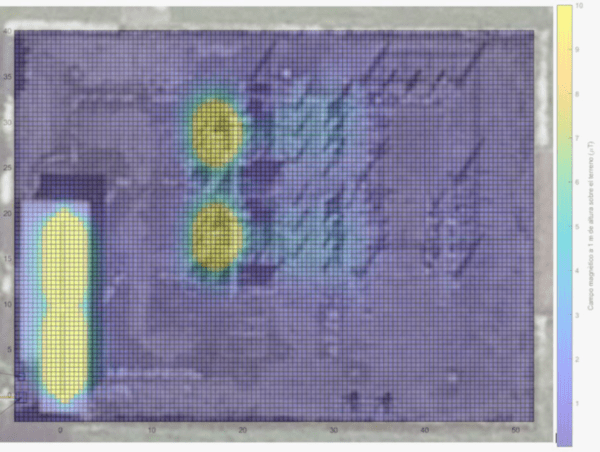

El estudio de las emisiones de campo magnético en el exterior accesible por el público de la subestación se ha realizado empleando un software de simulación de campo magnético en instalaciones eléctricas. La entrada de datos es la topología 3D del conjunto de conductores de la subestación, así como las corrientes que circulan por cada uno de ellos.

De acuerdo con la UNE-EN 62110, el cálculo se realiza a una altura de 1 metro y se verifican los resultados en los límites exteriores de la subestación accesibles por el público, considerándose una distancia de 0,2 metros del cierre perimetral, verificándose que los resultados obtenidos no superan el límite establecido por el R.D. 1066/2001 de 100 µT a 50 Hz de frecuencia, no requiriendo medias de restricción.

Figura 10. Campo magnético en 2D con límite 10 microteslas

Se verifica toda la red subterránea de cables de Alta Tensión, según UNE 211006. Se comprueba el estado de la continuidad y orden de fases y el estado de la continuidad y resistencia óhmica de las pantallas, mediante un Megóhmetro digital y un Microhmetro 100 A, así como el estado de la rigidez de la cubierta con un Sistema portátil de localización de fugas en Cubiertas MFM 10, o el ensayo de tensión soportada, mediante un VLF 60 Plus. Todos los ensayos, realizados con equipos calibrados, han sido correctos.

Figura 11. Esquema de cable de Alta Tensión

5. Sistema de detección y extinción contraincendios

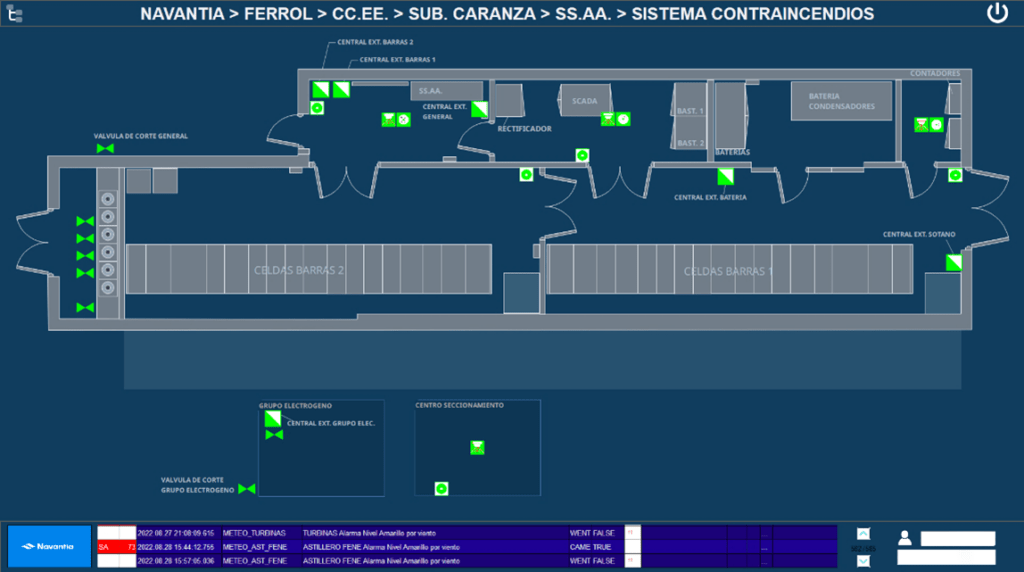

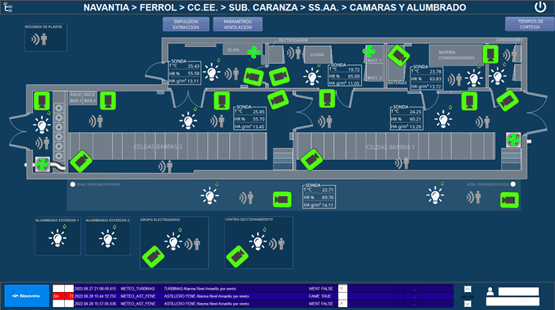

El sistema contraincendios integrado en la red de comunicaciones de Navantia permite una gestión remota completa en tiempo real, permitiendo la visualización gráfica de la instalación, configuración, consulta del estado de los equipos, registro y gestión de eventos y alarmas, activación y desactivación.

Figura 12. Pantalla de PCI

Cuenta con detectores de aspiración, con instalación de capilares de captación a lo largo de los diferentes locales, y dispone de un sistema automático de extinción de incendios en base a descarga sectorizada de CO2, situado en los locales de las celdas de media tensión, la batería de condensadores, las baterías del sistema de corriente continua, el grupo electrógeno y el sótano de cables. En los accesos de estos locales se disponen de

pulsadores manuales de bloqueo y disparo de la extinción e indicadores luminosos exteriores de extinción activa.

Las botellas de agente extintor se estructuran en un rack equipado con sensores de diferencial de presión y pesaje continuo.

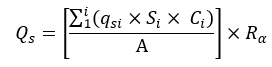

El nivel de riesgo intrínseco (NRI) de cada sector o área de incendio se ha evaluado calculando la densidad de carga de fuego ponderada y corregida de los distintos sectores o áreas de incendio que configuran el establecimiento industrial, según lo indicado en el Reglamento de Seguridad Contra Incendios en los Establecimientos Industriales.

Para actividades de producción, transformación, reparación u otra diferente a la de almacenamiento, se ha evaluado mediante la siguiente expresión:

Donde:

- Qs = Densidad de carga de fuego ponderada y corregida, del sector o área de incendio

- qsi = Densidad de carga de fuego de cada zona con proceso diferente

- Si = Superficie de cada zona con proceso diferente y densidad de carga de fuego qsi

- Ci = Coeficiente adimensional que pondera el grado de peligrosidad, por la combustibilidad, de cada uno de los combustibles (i) que existen en el sector de incendio.

- Rα = Coeficiente adimensional que corrige el grado de peligrosidad (por la activación) inherente a la actividad industrial que se desarrolla en el sector de incendio, producción, montaje, transformación, reparación, almacenamiento, etc.

- A = Superficie construida del sector de incendio o superficie ocupada del área de incendio

El establecimiento industrial está formado por todos los sectores con una superficie total de 185,54 m2, se obtiene una densidad de carga de fuego, ponderada y corregida (Qs) de 60,98 Mcal/m2, inferior a 100 Mcal/m2, resultando en un NRI del sector BAJO 1.

6. Protección y control: UCS y UCP

Se instala un sistema digital escalable de protección y control en base a una Unidad de Control de Subestación (UCS), relés de protección primaria y secundaria en cada posición de interruptor automático-transformador de potencia, unidades de control de posición (UCP) y equipos de control para los sistemas auxiliares asociados, sobre a una infraestructura de comunicaciones basada en IEC-61850.

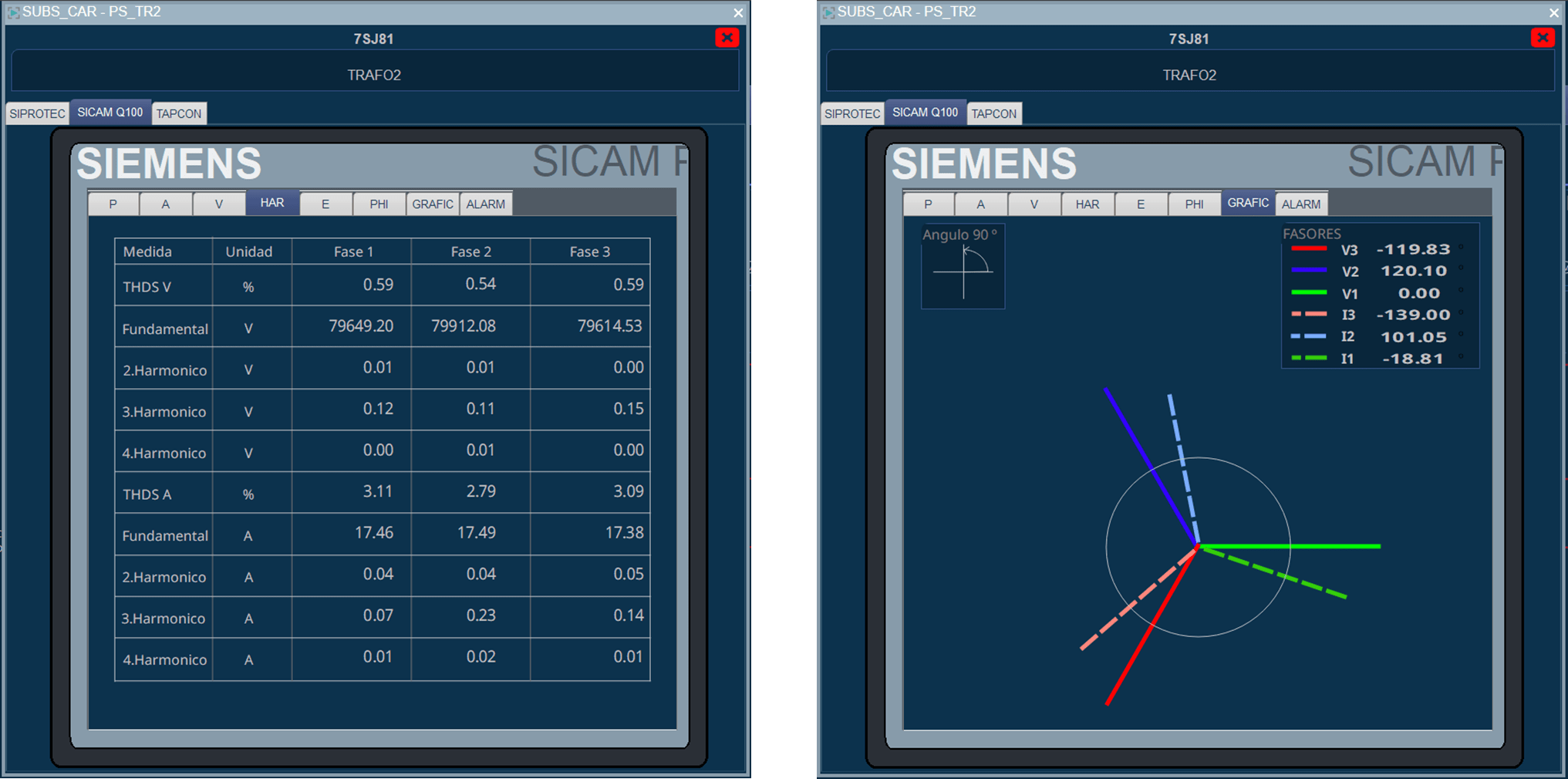

Figura 13. Detalle de analizadores de redes instalado en 132 kV y 15 kV

Con una arquitectura de niveles de control en cascada, el sistema de protección y control se gestiona a nivel local desde las Unidades de Control de Posición (UCP), desde los relés de las celdas de media tensión y desde el interfaz hombre-máquina de la subestación, así como a nivel remoto desde estaciones de operación del sistema SCADA.

El mando local permite la selección de mando local o remoto, activar o desactivar la regulación automática de tomas del transformador de potencia, subir o bajar las tomas del transformador de potencia, abrir o cerrar los interruptores de 132 kV, abrir o cerrar los interruptores y seccionadores de las celdas 30 kV, supervisar eventos, alarmas, incidencias, etc. y consultar y visualizar medidas e informes en analizadores de red.

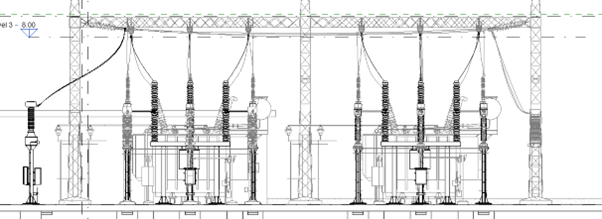

Figura 14. Detalle de posiciones de 132 kV

El mando remoto permite las mismas actuaciones que el mando local, a excepción de la desactivación del mando local.

Figura 15. Vista en alzado de parque de intemperie 132 kV

El sistema de control está dotado de una protección principal por cada posición de transformador de potencia (unidad digital de protección diferencial de transformador y registro oscilográfico de perturbaciones) y de una protección secundaria por cada posición de interruptor automático de 132 kV, (unidad digital multifunción de protección de sobreintensidad de fases y neutro, sobreintensidad, de mínima y máxima tensión entre fases, de fallo de interruptor y vigilancia de circuitos de disparo).

Cada posición de Interruptor Automático-Transformador de Potencia dispone de una Unidad de Control de Posición (UCP). Esta unidad es la encargada de gestionar la información del estado de cada posición y sus protecciones asociadas, y está integrada en la red de comunicaciones de la subestación, conectada al switch de la Unidad de Control de Subestación (UCS), facilitando al sistema SCADA toda la información del estado de los equipos.

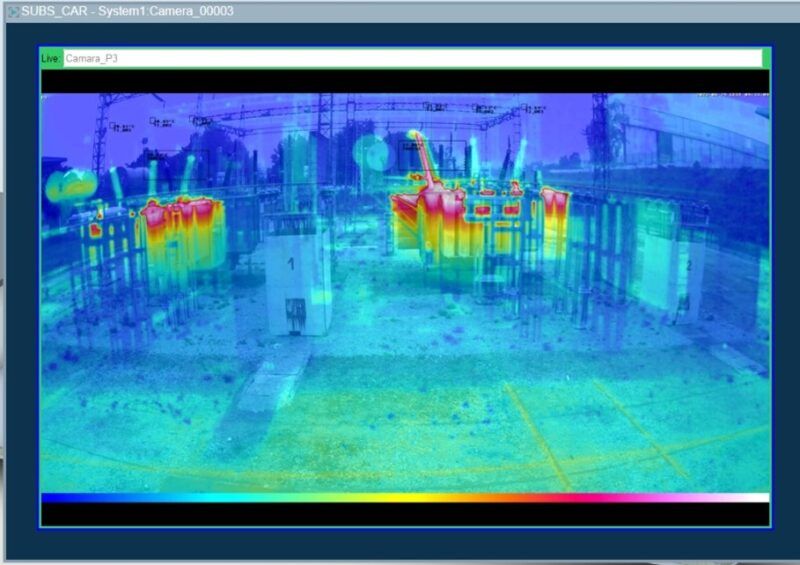

Un sistema de cámaras termográficas supervisa las zonas del parque de intemperie susceptibles de control térmico: transformadores, seccionadores, etc.

El sistema de control y a nivel de UCP permite la captación de señales dobles (abierto/cerrado) correspondientes a los estados de la aparamenta de 132 kV, automatismos y señalización en pantalla local, la emisión de órdenes dobles (abrir/cerrar) de los interruptores automáticos, con los enclavamientos correspondientes, la captación de señales simples correspondientes a las señales/alarmas asociadas, y visualización en pantalla local, la captación de señales analógicas de tensión e intensidad y cálculo en base a éstas de potencias, factor de potencia, energías… con visualización local de magnitudes, la integración de las señales de alarma y disparo provenientes de las protecciones mecánicas del transformador de potencia y cambiador de tomas y un registro oscilográfico de perturbaciones.

Figura 16. Supervisión termográfica de los transformadores 132 kV / 15kV

7. Scada, comunicaciones, ciberseguridad y analítica de datos

Pieza fundamental de este proyecto, el sistema de control y adquisición de datos (SCADA) integrado en la instalación permite la visualización de estado en tiempo real, la gestión de los equipos y la maniobra de las protecciones, la consulta de históricos de eventos y alarmas, además del control y visualización del sistema CCTV, de modo que la explotación del conjunto de la instalación sea posible de modo local y remoto, con idénticas garantías, y el máximo nivel de digitalización.

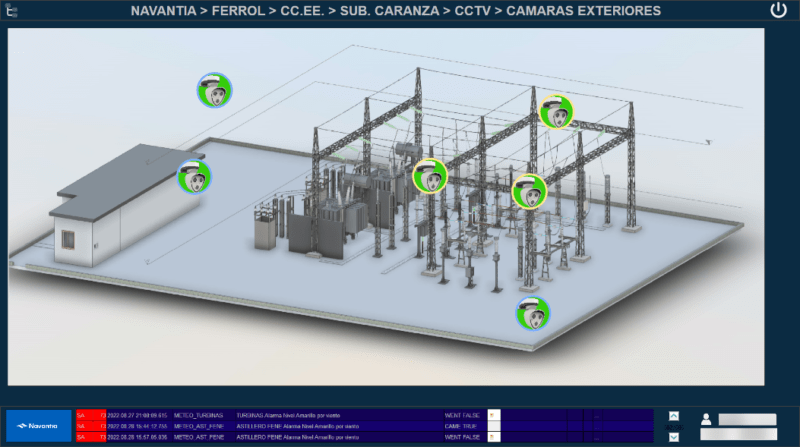

Figura 17. Pantalla de control del SCADA

Un equipo modular de tipo PLC se encarga de concentrar y procesar los datos captados en las diferentes posiciones, proporcionando la información tanto a nivel local, a través de diferentes consolas, como a nivel remoto, comunicando con los centros de telecontrol.

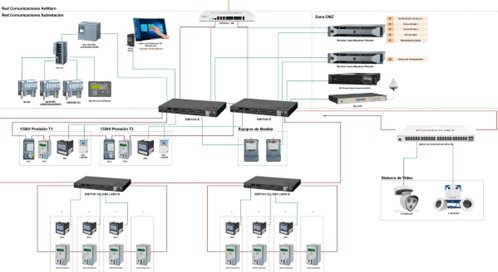

Figura 18. Pantalla de control CCTV y supervisión termográfica del parque de intemperie

Se ha implementado dentro de la subestación un anillo de fibra óptica HSR de 1 Gbit/s con tiempo de conmutación 0 ms, conforme a una arquitectura OT de última generación, para recoger todos los datos del sistema de automatización y control, incluida la información de los relés de protección, tanto de disparos y actuaciones como de oscilografía. Está totalmente aislada de la red del astillero a través de un firewall perimetral.

Figura 19. Topología de la red de comunicaciones

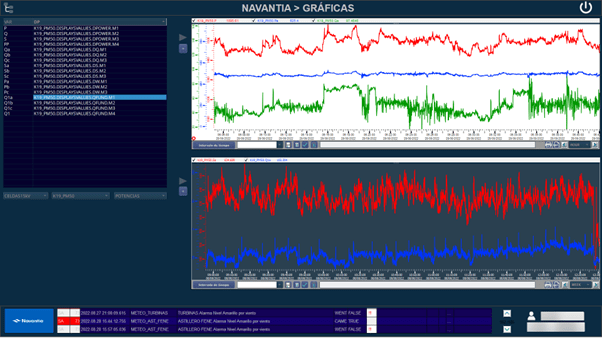

Toda la información recogida en el sistema se almacena durante 6 meses, dando pie a una analítica de datos máximo nivel, que permite alcanzar un gran nivel de optimización y control en varios ámbitos, redundando principalmente en mejoras económicas y energéticas.

Figura 20. Detalle de gráficas de parámetros exportables